Dans l’agroalimentaire, les lignes évoluent vite : plus d’automatisation, plus d’exigence et surtout une recherche constante de stabilité des flux de matière. Parmi les étapes clés, l’émottage reste l’une des plus discrètes, mais aussi l’une des plus structurantes. Dès que les produits arrivent compactés, agglomérés ou congelés, la manière dont ils sont remis en mouvement conditionne la performance de toute la ligne. Chez AMOS Industrie, c’est un sujet que nos équipes connaissent bien : nous concevons, fabriquons et installons depuis plus de vingt ans des équipements sur-mesure qui sécurisent cette étape critique et évitent les variations de débit. Sur le terrain, nos techniciens le constatent souvent : une reprise de matière mal maîtrisée peut désorganiser l’ensemble du processus en quelques minutes.

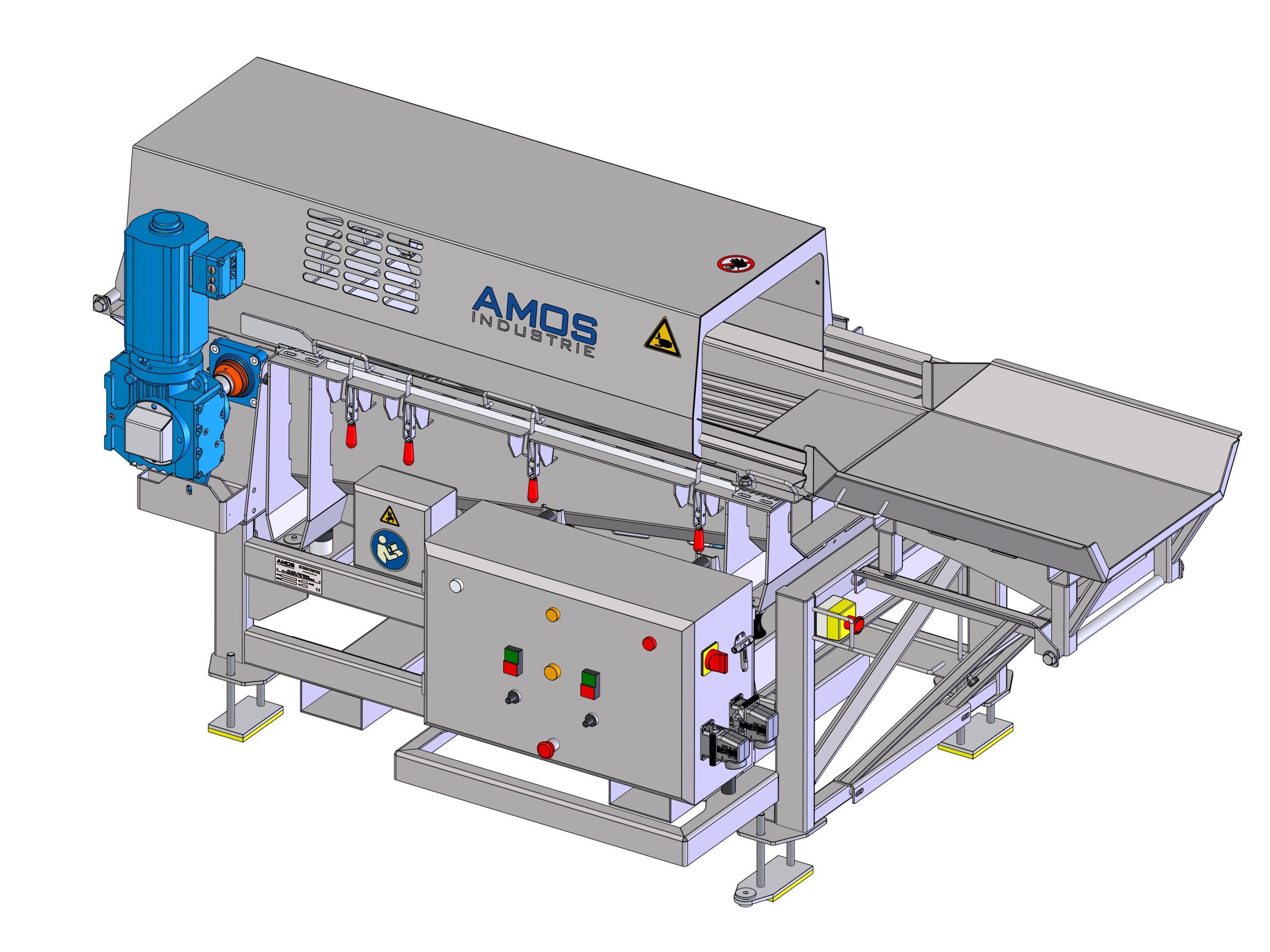

Notre démotteur agro s’inscrit précisément dans cette logique industrielle. Décliné en deux versions — Fruits Secs et IQF — il répond aux comportements réels de la matière. Et dans les ateliers, cette adaptation fine fait souvent la différence entre une ligne qui tourne sans à-coups et une production qui nécessite des interventions correctives.

Le rôle du démotteur dans une ligne agroalimentaire moderne

Avec l’augmentation des cadences et la généralisation des flux continus, l’émottage n’est plus une fonction de soutien : c’est une étape stratégique. Les blocs issus du stockage, du froid ou de la préparation en amont doivent retrouver un état fluide avant d’entrer dans les systèmes vibrants, doseurs, mélangeurs ou convoyeurs.

Cette remise en mouvement conditionne :

- la stabilité du débit,

- la précision des dosages,

- la qualité de transformation,

- et la sérénité des opérateurs.

Dans de nombreux ateliers équipés par AMOS, un compactage mal géré peut perturber la cadence globale. C’est pour éviter ces situations que nous avons développé le démotteur agro AMOS : un équipement conçu pour désagglomérer la matière sans altérer le produit. Une nuance essentielle, notamment sur les fruits secs et les ingrédients IQF où la granulométrie doit rester maîtrisée.

Deux versions pensées pour deux comportements matière

Version Fruits Secs (FS)

Les fruits secs présentent des comportements spécifiques : sensibilité à l’écrasement, structure fragile, agglomérats irréguliers. La version FS utilise une cassette à fond perforé associée à un rouleau de type cage. L’objectif est simple : casser ce qui doit l’être, rien de plus. Le produit conserve son intégrité, tout en circulant de manière stable et prévisible.

Version IQF

Les produits IQF nécessitent une cinématique différente. La cassette à barreaux parallèles et le tambour adapté aux ingrédients congelés permettent un travail propre, sans trituration ni échauffement. Cette maîtrise évite les remontées en température et limite les cassures.

Dans les deux cas, l’ensemble repose sur une architecture inox robuste, durable, et adaptée à un usage intensif. Une base mécanique éprouvée, particulièrement appréciée dans les ateliers où les équipes sont réduites et où la régularité du flux constitue un enjeu majeur.

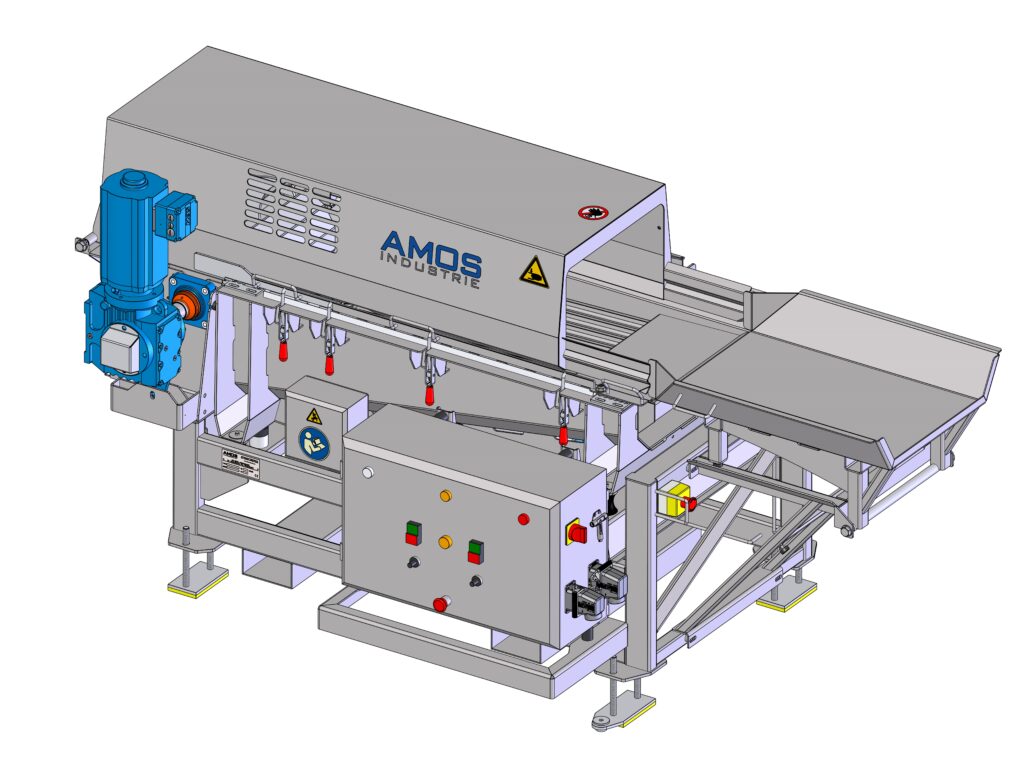

Une conception orientée hygiène, précision et travail en continu

Le démotteur agro AMOS est conçu comme un module à la fois hygiénique, stable et prévisible :

- Auge vibrante inox 1300×500 pour une alimentation régulière des équipements aval.

- Tambour, rotor et cinématique dimensionnés pour préserver la matière sans altération.

- Cassette interchangeable FS ↔ IQF, permettant un passage rapide d’un produit à l’autre.

- Conception tout inox, sans zones de rétention et pensée pour un nettoyage simple.

Comme l’ensemble de nos équipements, ce démotteur est conçu, fabriqué et assemblé dans nos ateliers français : bureau d’études intégré, chaudronnerie inox, mécanique de précision, le tout au sein du groupe familial Faupin (130 collaborateurs, trois générations de savoir-faire). L’installation et la mise en route sont assurées par nos équipes, qui maîtrisent chaque détail.

Des bénéfices concrets pour la production

Dès que la matière retrouve un comportement homogène, la ligne entière se stabilise :

- dosage maîtrisé,

- mélange régulier,

- ensachage fluide,

- flux cohérent dans les systèmes vibrants.

Les arrêts non planifiés diminuent nettement, un élément déterminant pour la performance opérationnelle. La conception inox et l’architecture anti-rétention réduisent aussi les temps de nettoyage et facilitent la maintenance. Les composants sont accessibles, robustes et pensés pour durer.

Les bénéfices observés sur le terrain

- Préservation de la granulométrie (FS et IQF).

- Flux matière régulier et débit stable.

- Réduction des interventions manuelles.

- Conception hygiénique et sans rétention.

- Adaptation aux matières compactées, collantes ou congelées.

- Cassette interchangeable pour une polyvalence immédiate.

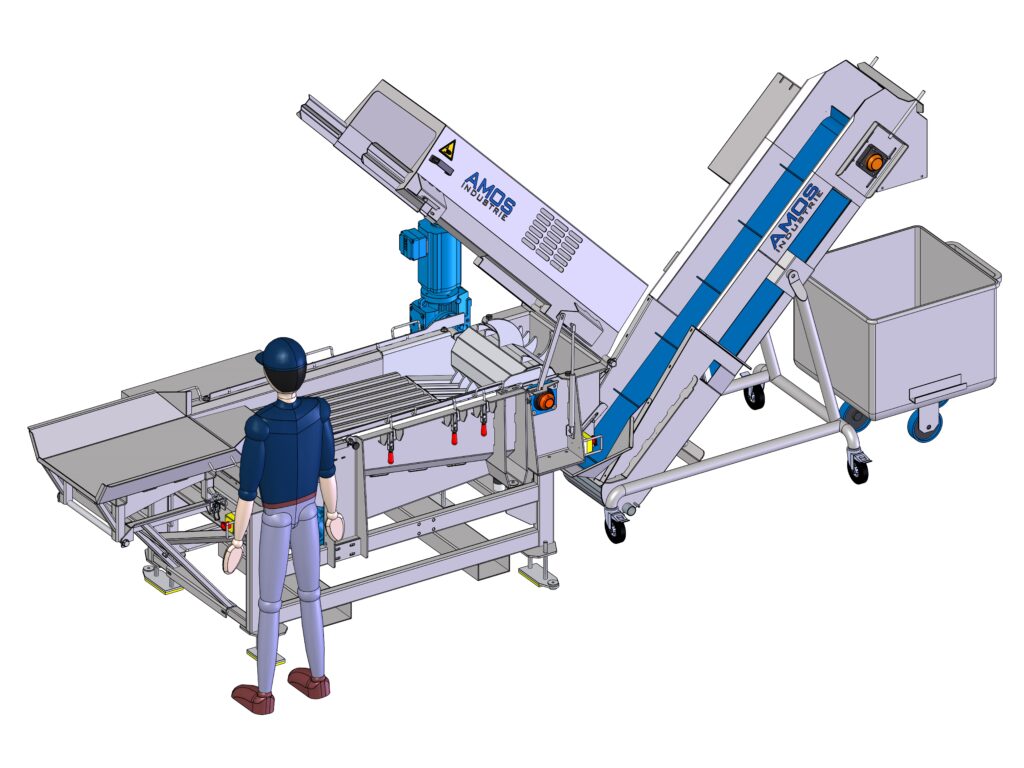

- Intégration fluide dans les lignes AMOS : tri, convoyage, dosage, transfert.

- Fabrication française, durable, pensée pour un usage intensif.

Comment définir la bonne configuration ?

Chaque projet est étudié avec la matière en main : taille, densité, comportement au passage, type d’alimentation (vrac, big bags, sacs, caisses), implantation et environnement. Ces paramètres orientent le choix de la cassette, de la cinématique et de la cadence.

Ensuite, nous adaptons l’équipement : trémies, plateformes inox, modules vibrants ou mécaniques, intégration sur-mesure. Cette personnalisation est au cœur du métier d’AMOS : proposer des solutions réellement cohérentes avec le terrain.

AMOS Industrie : un partenaire français pour des lignes d’émottage performantes

Le démotteur agro AMOS illustre ce qui guide notre travail depuis des années : concevoir, fabriquer et installer des équipements industriels sur-mesure au service de la performance. Fruits secs, IQF, blocs compactés : chaque matière a son comportement, et nous l’intégrons dans nos choix techniques.

Notre accompagnement couvre l’ensemble du parcours : étude, fabrication, installation, mise en route, maintenance. Une continuité qui garantit la cohérence, la durabilité et le niveau d’excellence attendu par nos clients français et internationaux.

FAQ – Démotteurs & Émotteurs AMOS Industrie

Qu’est-ce qu’un démotteur AMOS ?

Un démotteur AMOS est un équipement conçu pour remettre en mouvement une matière compactée ou agglomérée : fruits secs, poudres, blocs alimentaires, ingrédients IQF. Il casse la motte de manière contrôlée, sans écrasement excessif, afin de retrouver un flux régulier adapté aux systèmes vibrants, doseurs, convoyeurs ou mélangeurs.

Comment fonctionne un émotteur AMOS ?

Son fonctionnement dépend de la matière et de sa sensibilité. Selon les besoins, la machine utilise un tambour, un rotor, une cassette perforée ou à barreaux, ou encore une cinématique vibrante. L’objectif n’est jamais de broyer : il s’agit de dissocier proprement les agglomérats pour restaurer une granulométrie stable, sans échauffement ni altération du produit.

Quels sont les avantages pour les fruits secs ?

La version Fruits Secs préserve l’intégrité des morceaux grâce à une cinématique douce. Les agglomérats sont ouverts sans trituration et les pertes visuelles sont réduites. Cela limite aussi les bourrages en entrée de ligne, ce qui améliore la cadence et diminue les interventions manuelles.

Quels matériaux sont utilisés ?

Nous privilégions l’inox 304 ou 316L selon les contraintes hygiéniques et environnementales. Les zones non critiques peuvent être réalisées en acier peint. Toutes les conceptions suivent une logique hygiénique : pas de rétentions, accès facilité, géométries simples à nettoyer.

Quelle est la différence entre un dévouteur et un démotteur ?

Le dévouteur sert à fluidifier la matière dans une trémie ou un silo. Le démotteur agit, quant à lui, directement sur une masse compactée, souvent en sortie de stockage ou de conditionnement. Il remet en mouvement la matière avant qu’elle n’entre dans les modules vibrants ou mécaniques.

Peut-on traiter des poudres ou des produits sensibles ?

Oui. Grâce à notre expertise vibratoire et mécanique, nous pouvons traiter des poudres, ingrédients fragiles, produits collants ou compactés. L’étude matière réalisée en amont garantit un travail adapté à chaque produit.

Comment choisir la bonne configuration ?

Tout part de la matière, de la cadence et de l’environnement d’installation. Nos équipes analysent la taille, la densité, le comportement au passage, le type d’alimentation, la température et l’intégration dans la ligne. L’équipement final est ensuite ajusté : cassette, tambour, trémie, plateforme, modules vibrants ou mécaniques, le tout en sur-mesure.