La préparation des fruits secs compactés reste, pour beaucoup d’industriels, une étape sensible. Les blocs arrivent denses, parfois collants, souvent irréguliers. Dès que la matière se fragmente difficilement, c’est l’ensemble du flux qui peut perdre en stabilité : alimentation instable, variations de cadence, surcharge des opérateurs.

Les fruits secs, surtout lorsqu’ils ont été stockés longtemps ou soumis à des variations de température, tendent naturellement à se resserrer. Ce phénomène est fréquemment constaté dans les ateliers qui reçoivent des palettes importées : les blocs deviennent plus denses, parfois légèrement humides au cœur, ce qui complique leur fragmentation.

Pour éviter ces situations, il faut un équipement capable de fragmenter proprement le produit tout en préservant sa structure. Chez AMOS Industrie, nous développons depuis plus de vingt-cinq ans des solutions vibrantes et mécaniques sur-mesure, avec un savoir-faire issu du groupe familial Faupin avec une fabrication française assurée dans notre atelier de 8 000 m².

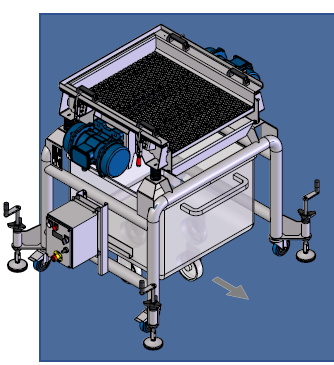

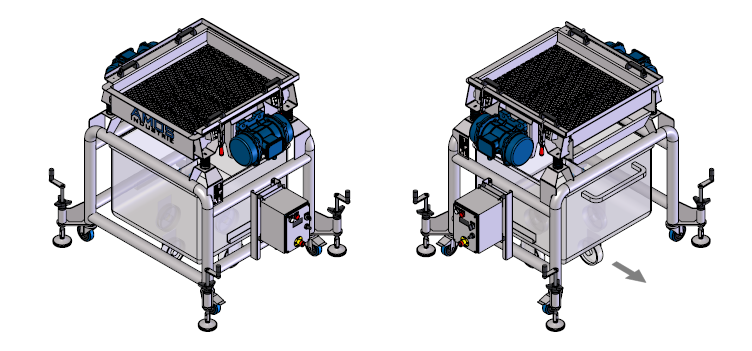

La table d’émottage fait partie de ces machines simples en apparence, mais décisives dans le quotidien d’un atelier. Conçue en inox alimentaire, compacte et facile à intégrer, elle permet un émiettage homogène des blocs de fruits secs avant leur passage dans la ligne de transformation.

Un rôle clé pour stabiliser l’alimentation matière

La table d’émottage AMOS est une machine semi-automatique. L’opérateur fragmente manuellement les blocs de raisins secs, de figues ou d’autres fruits densifiés, tandis que la vibration facilite le décompactage. Cette interaction entre l’intervention humaine et l’assistance vibrante apporte une régularité souvent absente des postes de préparation.

Le variateur ne sert pas uniquement à moduler la vibration : il permet aussi d’ajuster la réactivité de la table selon le débit souhaité. Sur les petites séries, cette précision apporte une flexibilité opérationnelle appréciée. Sur des productions plus continues, elle garantit une régularité d’un lot à l’autre.

Grâce au variateur de vitesse, l’intensité de la vibration s’ajuste au comportement des blocs. Certains produits se fragmentent rapidement, tandis que d’autres, plus collants ou plus humides, nécessitent une vibration plus précise. Cette maîtrise réduit la formation de particules fines et limite la production de poudre.

Une fois les blocs correctement émiettés, l’ensemble du process gagne en stabilité. Les doseurs n’ont plus à compenser les à-coups, les convoyeurs vibrants travaillent de manière plus linéaire, et le mélange final gagne en homogénéité, ce qui se voit particulièrement sur les mélanges premium.

L’inox alimentaire assure une hygiène irréprochable, la robustesse nécessaire au travail intensif et un nettoyage rapide — indispensable pour les ateliers qui passent d’un fruit à un autre.

Un fonctionnement simple, maîtrisé, parfaitement adapté aux petites séries

Le principe est éprouvé : la vibration fragilise les mottes et l’opérateur accompagne leur séparation. Cette approche semi-automatique répond très bien aux besoins des ateliers traitant des volumes modérés ou des matières particulièrement sensibles. Un émotteur industriel complet serait, dans ces cas-là, trop puissant ou trop encombrant.

La machine est autonome, compacte et facile à positionner dans une zone de réception ou de préparation. Elle accepte des blocs issus de cartons, sacs ou conditionnements big-bag destinés au vrac. Le variateur apporte une finesse d’action qui évite toute surtension mécanique sur la matière.

Concrètement, cette simplicité apporte plusieurs avantages : texture mieux préservée, flux plus constant et alimentation régulière des équipements suivants — mélange, tri, convoyage ou dosage.

Les avantages concrets d’une table d’émottage AMOS

L’intégration d’une table d’émottage AMOS apporte très vite des bénéfices concrets : la fragmentation devient plus homogène grâce au travail vibratoire et l’équipement s’adapte sans difficulté aux petites séries comme aux produits délicats. L’inox alimentaire garantit une hygiène irréprochable, l’installation s’intègre facilement dans un atelier existant, et l’ensemble contribue à réduire les pertes tout en améliorant le débit.

Cette approche “manuel assisté” constitue d’ailleurs une alternative pertinente lorsque les blocs sont particulièrement collants ou denses, dans les situations où un démotteur plus puissant pourrait compliquer le traitement.

Une conception pensée pour durer et faciliter le travail

La table d’émottage est entièrement construite en inox, avec des surfaces pensées pour éviter les zones de rétention et permettre un nettoyage vraiment simple. Cette attention au détail réduit les risques d’encrassement et assure une hygiène constante, même en pleine saison.

Sa structure est solide, les soudures sont soignées, et l’ergonomie du poste permet aux opérateurs de travailler sereinement. Le système électromécanique délivre une vibration stable et fiable, fidèle au savoir-faire AMOS dans les solutions vibrantes.

Ce choix technique permet un travail sans couteau ni outil agressif. La matière est respectée, et la production de fines demeure très limitée, un point essentiel lorsque la granulométrie doit être strictement contrôlée.

Intégration dans une ligne : une expertise AMOS éprouvée

La table peut être installée en amont d’un convoyeur, d’une peseuse, d’un mélangeur ou d’un système de tri. Notre bureau d’études analyse votre environnement, modélise l’implantation et définit la position optimale pour assurer un flux propre et régulier.

Cette intégration s’appuie sur notre expérience des équipements vibrants : cages, grilles, tables de tri, convoyeurs vibrés, démotteurs IQF, tables de massage vibrantes… Chaque solution est pensée pour fonctionner en cohérence au sein d’un ensemble sur-mesure.

Nous accompagnons le projet dans toutes ses phases : étude, fabrication française, installation, mise en route, maintenance. Cette continuité industrielle garantit la stabilité du process dans le temps.

Une solution simple, robuste et essentielle pour les blocs de fruits secs

La table d’émottage AMOS s’impose comme un maillon indispensable pour les ateliers qui manipulent des blocs compactés. Son inox alimentaire, son système vibrant contrôlé et son ergonomie en font une solution fiable, précise et adaptée aux réalités du terrain.

Elle améliore le confort opérationnel, sécurise le flux matière et préserve la qualité du produit avant transformation. Et comme pour chaque projet, nous pouvons étudier votre matière, vos cadences et votre environnement afin de configurer une table parfaitement adaptée à vos besoins.

FAQ – Émotteurs & Solutions d’Émottage AMOS Industrie

Comment fonctionne un émotteur industriel AMOS ?

Un émotteur AMOS fragmente les mottes de manière contrôlée afin de retrouver une granulométrie stable et un flux matière homogène. Selon les applications, le travail est réalisé par un ensemble mécanique — rotor, tambour, cassette adaptée — ou par une cinématique vibrante lorsque la matière nécessite une approche plus douce. L’efficacité repose sur l’ajustement précis du mouvement à la densité, à l’humidité ou au degré de compactage du produit. Cette maîtrise évite l’échauffement, limite la formation de fines particules et préserve l’intégrité visuelle. L’ensemble de la machine est conçu en inox alimentaire, avec une géométrie qui facilite la vidange complète et garantit une intégration directe dans les lignes agroalimentaires ou ingrédients secs.

Quels avantages apporte un émotteur AMOS ?

Les bénéfices sont immédiats sur la ligne : la matière circule de manière plus régulière, les machines aval subissent moins de variations et les phases de dosage ou de mélange gagnent en stabilité. L’émottage uniforme réduit l’usure des systèmes mécaniques, limite les interventions manuelles et fluidifie la cadence. Sur des applications sensibles — fruits secs, produits collants ou blocs humides — l’approche AMOS permet de préserver la granulométrie tout en augmentant la qualité matière avant transformation. Dans de nombreux ateliers, cette régularité a contribué à fiabiliser la production et d’alléger nettement les opérations délicates en entrée de ligne.

Dans quels secteurs utilise-t-on les émotteurs AMOS ?

Les solutions AMOS sont présentes dans l’agroalimentaire, la transformation des fruits secs, les ingrédients IQF, les poudres alimentaires, ainsi que dans certains environnements techniques (pharmaceutique, cosmétique, chimie fine) lorsque la matière parvient compactée, densifiée ou difficile à préparer. Les équipements sont dimensionnés pour répondre aux exigences d’hygiène, de nettoyage et de tenue mécanique propres à chaque secteur. Pour les produits fragiles ou sensibles, les versions vibrantes assurent un travail délicat sans altération du produit.

Quelles sont les qualités d’un bon émotteur selon AMOS Industrie ?

Un émotteur doit être robuste, hygiénique et parfaitement adapté au produit traité. Chez AMOS, chaque modèle est dimensionné selon des critères réels : type de matière, variation de densité, cadence, hygrométrie, contraintes d’accessibilité ou fréquence de nettoyage. Une bonne géométrie interne limite les rétentions, facilite la descente de la matière et garantit un fonctionnement continu. L’équipement doit également s’intégrer sans contrainte dans la ligne existante, offrir une maintenance simple et présenter une durée de vie élevée — des exigences intégrées dès la conception dans nos ateliers inox et mécanique.

AMOS propose-t-il des technologies complémentaires pour l’émottage ?

Oui. Certaines matières ne tolèrent ni pression excessive ni cisaillement. Pour ces produits sensibles, AMOS développe des solutions vibrantes qui décompactent en douceur sans détériorer la granulométrie. Cette technique convient particulièrement aux fruits secs collants, aux ingrédients humides ou aux mélanges premium, où chaque morceau doit garder sa forme. Grâce à notre expertise en intégration (convoyeurs vibrants, tables de tri, démotteurs IQF, modules de dosage), nous concevons des systèmes entièrement sur-mesure, capables de suivre la matière, l’environnement et la cadence réelle de chaque site.